滑板耐火磚智能化生產線

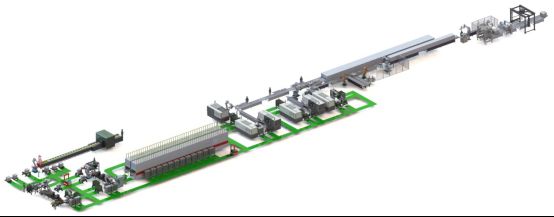

滑板耐火磚智能化生產線總體布局圖

生產線主要組成部分包含:清砂工序機器人碼垛系統、AGV物流系統、打箍工序機器人上下料系統、機器視覺引導系統、裝殼工序機器人上下料、打磨工序機器人上下料系統、車殼工序機器人上下料系統、噴碼機器人上料系統、自動噴碼系統、機器人涂膠系統、機器人裝石棉板系統、機器人涂潤滑劑系統、成品機器人碼垛系統、托盤自動拆盤機、成品包裝系統、信息跟蹤系統、集成管控系統和總控系統等,可實現滑板耐火磚多工藝流程和多型號產品的智能化混線生產。

生產線主要智能化改造和創新點如下:

采用自動柔性工裝和機器人搬運系統結合的方式實現滑板耐火磚的自動轉運和工序上下料;

采用智能AGV系統實現各工序之間的自動化轉運;

采用機器人系統與視覺技術相結合的方式,實現了耐火磚的自動拆垛搬運;

采用工藝仿真和虛擬仿真的手段規范套箍尺寸的優化設計生產,并通過自動柔性工裝和機器人系統結合的方式實現高溫套箍與滑板磚本體的自動柔性化裝配;

采用耐高溫物料信息追蹤系統與機器視覺識別結合的方式實現托盤信息和物料信息的穩定追蹤,追蹤標識在高溫環境下連續工作不會損壞,保證信息追蹤的穩定性。

采用集成管控系統、物料信息追蹤系統、智能化控制系統等系統相結合的方式實現多型號產品多工藝流程的同時在線混線生產;

系統內生產所需的信息如生產總數量、客戶名稱及對應數量、配方代碼、磚型尺寸、噴碼顏色、噴碼內容、碼垛數量、打包方式等均在生產線內部隨物料自動流轉,可實時進行提取并在集中控制室實時顯示,可實現產品質量全工藝過程追溯及設備實時監控;

采用柔性自動包裝生產線,可實現多型號產品、多型號托盤同時在線的柔性化混線生產。

通過實施智能化改造升級,在生產效率、人力成本、生產能耗和產品質量等方面都有了明顯改善:

同等產能需求下(80%產能、雙班制),生產員工由52人優化至12人,按每人綜合月工資約7000元計算,每年人力成本節省約336萬元,有效降低生產成本;

智能化生產線可24小時連續生產,相對于傳統的人工生產方式,綜合生產效率提升20%;

采用智能化檢測設備對產品在多個工藝環節實現自動化檢測,將傳統的抽檢方式升級為每件產品必檢,產品的不良品率下降了23%;

采用集成管控系統、生產線總控系統和能源管理系統相結合的方式,改變了傳統的設備長時間連續運行的方式,智能化生產線可根據實際生產需求使各單元設備做到有序啟停,綜合能耗降低了約12%.

- 向上:鎂鋁耐火磚柔性打磨生產線(2022/6/28)

- 向下:鎂碳耐火磚智能化生產線(2022/6/28)